Præcision i profiltolerance er en grundlæggende ingeniørmæssig overvejelse, når man designer, specificerer og installerer store skydedørssystemer. I højtydende arkitektoniske og industrielle applikationer påvirker den fysiske geometri og dimensionsstabilitet af strukturelle profiler direkte systemadfærd, såsom monteringspasning, mekanisk ydeevne, tætningseffektivitet og betjeningsglathed.

I. Kernekoncepter: Profiltolerance og systemydelse

1. Definition af profiltolerancepræcision

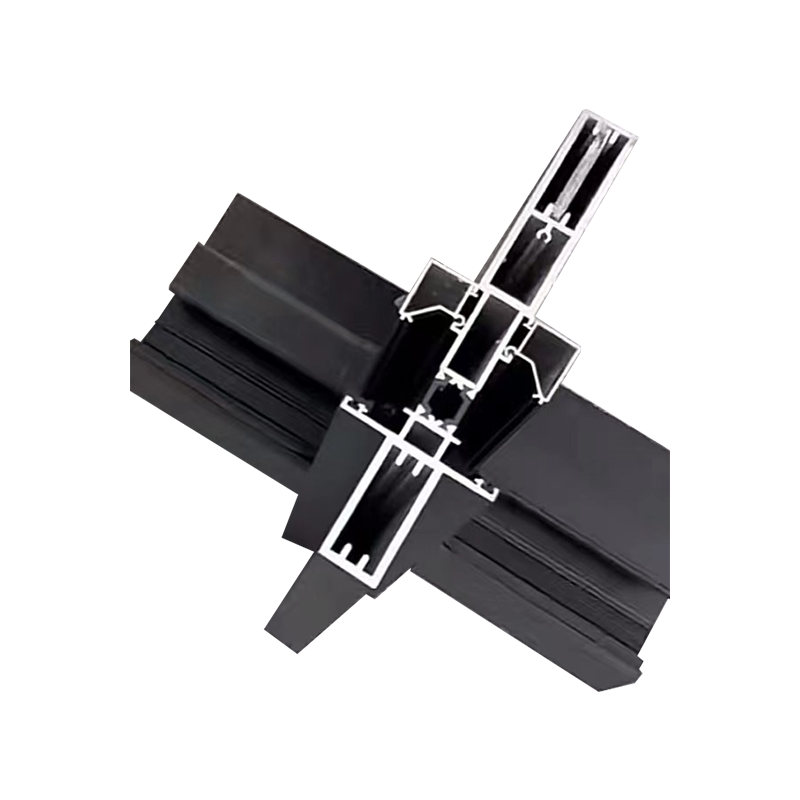

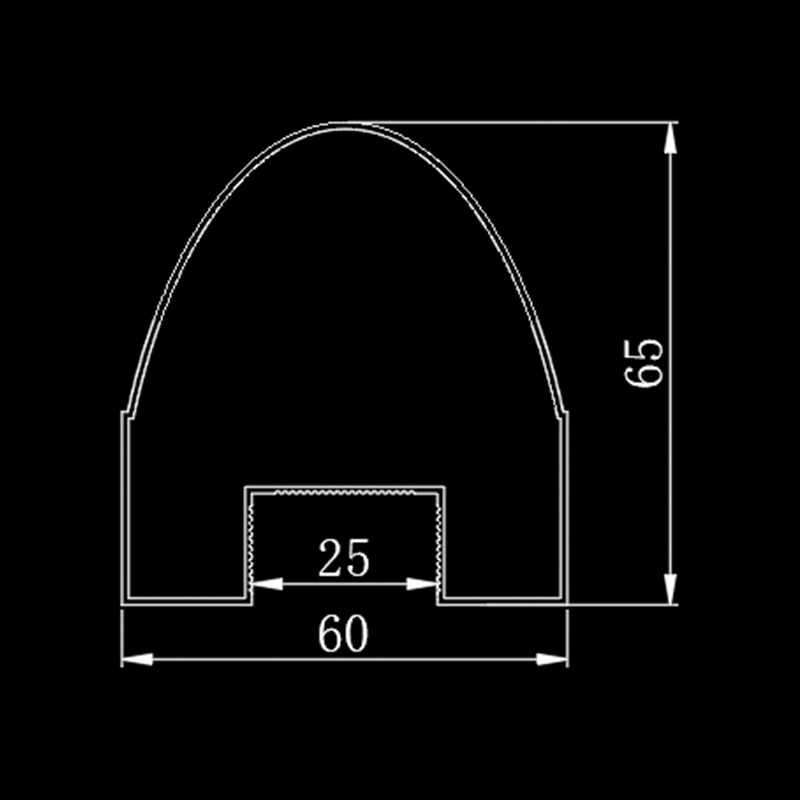

Profiltolerancepræcision refererer til den tilladte variation i fysiske dimensioner af en ekstruderet strukturel sektion i forhold til dens nominelle designgeometri. For skydedørssystemer omfatter dette:

- Ensartet snitvægtykkelse

- Vinkel- og lineær dimensionel nøjagtighed

- Fladhed og rethed af flanger og væv

- Koncentricitet og vinkelret i forhold til datumplaner

I modsætning til simpel deltolerance påvirker profiltolerance montering af flere komponenter; en afvigelse forplanter sig gennem systemet.

2. Interaktion mellem profilgeometri og systemattributter

Stor skydedørs ydeevne afhænger af interaktioner på tværs af tre domæner:

- Strukturel pasform – For at sikre, at paneler justeres, sporene griber korrekt ind og forbinder med hardwarefunktion uden binding.

- Dynamisk adfærd – Skydedøre udviser kompleks bevægelse under belastning; kumulative tolerancefejl kan forårsage friktion, binding og vibrationer.

- Montering og feltinstallation – Præcision i profiler reducerer feltjusteringer og forbedrer derved installationseffektiviteten og langsigtet pålidelighed.

Upræcise profildimensioner viser sig ofte som driftsproblemer på systemniveau længe efter fremstillingen.

II. Tolerance Præcisionskrav i store skydedøre

1. Funktionelle drivere til præcision

Store skydedørssamlinger er konstrueret til at tjene flere formål samtidigt:

- Aktiver jævn styret bevægelse under tyngdekraften og sidebelastninger

- Oprethold miljøadskillelse (luft/vand infiltration)

- Giver strukturel modstand mod vind og dynamiske kræfter

- Integrer hardware (ruller, tætninger, guider) med minimalt spil

Hvert funktionskrav pålægger et sæt dimensionskriterier, som de strukturelle profiler skal opfylde for at undgå kompromitteret ydeevne.

2. Industriens forventninger til aluminiumsprofiler

Selvom aluminiumsprofiler almindeligvis anvendes til glidesystemer på grund af deres korrosionsbestandighed, vægt-til-styrke-forhold og fremstillingsfleksibilitet, producerer deres ekstruderingsproces i sagens natur variationer. Præcisionsforventninger er formet af:

- Anvendelsesskala – Større døre kræver forholdsmæssigt strammere kontrol i lang spændvidde ligehed og ensartet sektion.

- Monteringskompleksitet – Multi-panel- eller teleskopkonfigurationer øger følsomheden over for tolerance-stabling.

- Termiske og miljømæssige påvirkninger – Differentielle ekspansions- og belastningskrav kræver justeringer uden at gå på kompromis med pasformen.

Tabel 1 fremhæver typiske toleranceovervejelser for centrale geometriske egenskaber for strukturelle profiler beregnet til store skydedørssystemer.

Tabel 1 – Typiske profildimensionstoleranceintervaller

| Attribut | Typisk nominel tolerance | Kritisk implikation |

|---|---|---|

| Ensartet vægtykkelse | ±0,10 mm – ±0,20 mm | Påvirker styrke og termisk ydeevne |

| Lineær længde | ±0,30 mm – ±1,00 mm | Påvirker monteringspasning og tætning |

| Vinkelafvigelse | ±0,5° – ±1,5° | Påvirker geometrisk justering med hardware |

| Rethed (pr. meter) | ≤0,5 mm – ≤1,0 mm | Styrer jævn glidefunktion |

Bemærk: Toleranceværdier er illustrative og skal skræddersyes til design, applikationskrav og produktionskapacitet.

III. Fremstillingsovervejelser, der påvirker præcisionen

1. Ekstrusion og dens iboende variation

Produktionen af aluminiumsprofil til skydedør begynder med ekstrudering - tvinger opvarmet emnemateriale gennem en matrice for at skabe kompleks tværsnitsgeometri. Ekstruderingsprocessen kan introducere variabilitet gennem:

- Matriceslid og temperaturgradienter

- Materiale batch forskelle

- Kølehastigheder, der påvirker restspændinger

- Trække og rette uoverensstemmelser

Ingeniører skal tage højde for disse påvirkninger, når de specificerer tolerancer, der er både opnåelige og egnede til formålet.

2. Proceskontrol og kvalitetssikring

Opretholdelse af præcision kræver robuste kontroller gennem hele fremstillingen:

- Kalibrering og vedligeholdelsesplan

- Procesparameterdokumentation

- In-line overvågning af kritiske dimensioner

- Statistisk proceskontrol (SPC) at opdage trends, før de bliver til defekter

Producenter, der er i stand til streng processtyring, producerer profiler med en snævrere fordeling af dimensionsvariation.

IV. Tolerance Stack-Up-analyse

1. Forstå Stack-Ups i samlinger

Tolerance stack-up refererer til kumulativ dimensionsvariation, når flere komponenter samles i en samling. I skydedørssystemer findes der stable-ups på tværs af:

- Profilparrende overflader

- Spor og guide interfaces

- Hardware monteringspunkter

- Panelspalter og overlappende kanter

En systematisk opstablingsanalyse kvantificerer, hvordan hver tolerance bidrager til den samlede samlingsvariation.

2. Tekniske metoder til Stack-Up-evaluering

Tolerance stack-up evaluering kan nås gennem:

- Worst-case analyse , forudsat at alle afvigelser stemmer negativt

- Statistisk stak-up , ved hjælp af sandsynlighedsfordelinger til at afspejle realistisk variation

- Monte Carlo simuleringer , iterativ modellering til at forudsige variationsmønstre

Selv uden specifikke produktnavne eller proprietære værktøjer giver disse metoder beslutningsstøtte til tolerancetildeling.

V. Profilgeometri og funktionel tilpasningsmetrik

1. Geometriske nøglemålinger

Nøjagtig evaluering af profiltolerancepræcision kræver kvantitative målinger, herunder:

- Målinger af dimensionsafvigelse (lineære mål i forhold til design)

- Profilformsmål (rundhed, fladhed, konturtroskab)

- Overfladen har positionsnøjagtighed (placering af riller, flanger og slidser)

Måleresultater korrelerer direkte med interfacetilpasning og systemfunktion.

2. Strategi for Datum Reference Frame (DRF).

Valg af passende datumpunkter er en forudsætning for konsekvent toleranceevaluering. En veldefineret DRF:

- Forankrer målinger til designhensigt

- Giver fælles reference på tværs af produktionsbatcher

- Sikrer repeterbarhed og reproducerbarhed af inspektion

For komplekse profiler letter henføringspunkter med flere planer fuldstændig geometrisk karakterisering.

VI. Inspektions- og måleteknikker

1. Værktøjer til præcisionsmåling

For at evaluere tolerancer effektivt skal inspektion udføres med passende instrumentering:

- Koordinat målemaskiner (CMM) til fleraksede dimensionelle målinger

- Laser trackere og scanningssystemer for lang profilrethed

- Optiske komparatorer til profilkonturverifikation

- Go/no-go armaturer til hurtig feltvurdering

Passende valg af måleudstyr sikrer nøjagtighed og praktiske inspektionstider.

2. Måleprotokoller

Omfattende protokoller øger tilliden til inspektionsresultater:

- Kalibreringssporbarhed til anerkendte standarder

- Måling gentagelse at vurdere variation inden for prøver

- Miljøkontrol for at minimere termisk påvirkning af målingen

Tabel 2 identificerer almindelige målemetoder og deres egnethed til toleranceattributter.

Tabel 2 – Måleteknikker til profilvurdering

| Teknik | Velegnet til | Noter |

|---|---|---|

| CMM | Omfattende geometrisk måling | Høj nøjagtighed; velegnet til komplekse funktioner |

| Laser scanner | Rethed og form | God til lange profiler; ikke-kontakt |

| Optisk komparator | Profilkontur | Effektiv til tværsnits-troskab |

| Manuelle målere | Hurtig bestået/ikke bestået kontrol | Nyttigt til feltverifikation |

VII. Integration af toleranceevaluering i System Engineering

1. Krav flow-down

Tolerancespecifikationer bør ikke være selvstændige tekster; de skal følge af systemkrav, afledt af:

- Funktionelle præstationskriterier

- Installationsmetoder

- Miljømæssige driftsforhold

- Forventninger til levetid

Et krav-flow-down sikrer, at tolerancepræcision stemmer overens med systemets resultater.

2. Design til fremstilling og montering (DFMA)

Tolerancekrav bør også evalueres gennem en design til fremstilling og montage linse:

- Kan profilen fremstilles pålideligt inden for specificeret tolerance?

- Tillader designet tilstrækkelig samlingsafstand uden at gå på kompromis med ydeevnen?

- Er komponenter tilgivende over for små variationer gennem justerbare funktioner?

DFMA-tænkning forbedrer fremstillingsevnen og sænker risikoen.

VIII. Feltbekræftelse og feedbackløkke

1. Betydningen af feltmåling

Profiler, der består fabriksinspektionen, kan stadig støde på udfordringer, når de installeres i virkelige miljøer på grund af kumulativ geometrisk interaktion med underlag og installationsforhold. Feltbekræftelse sikrer:

- Som installeret dimensionel overensstemmelse

- Afstemning med arkitektoniske referencer

- Installationsmetode egnethed

2. Løbende forbedringsprocesser

Feltindsigt bør føres tilbage til fremstillings- og designpraksis og lukke løkken:

- Registrer afvigelser og tendenser over flere projekter

- Juster produktionsprocesstyringer eller designtolerancer, hvis det er nødvendigt

- Opdater inspektionsprotokoller baseret på reel applikationsindsigt

Et lukket sløjfekvalitetssystem øger præcisionen over tid.

IX. Fælles udfordringer og afhjælpningsstrategier

1. Miljøpåvirkninger

Termisk ekspansion og sammentrækning kan ændre geometriske forhold. Afhjælpning omfatter:

- Angivelse af tolerancekvoter under hensyntagen til miljøområdet

- Design af samlinger og grænseflader for at imødekomme forventet bevægelse

2. Lang profilhåndtering

Store profiler er tilbøjelige til at bøje, vride og hænge under egenvægt. Afværgestrategier omfatter:

- Støtte profiler tilstrækkeligt under opbevaring og håndtering

- Anvendelse af glatteprocesser med omtanke

- Brug af måleunderstøtter, der simulerer installationsforhold

3. Interface med hardware

Profiler skal acceptere ruller, føringer, tætninger og fastgørelseselementer. Præcision i grænsefladedimensioner er ikke til forhandling for pålidelig drift. Afhjælpning omfatter:

- Definition af grænsefladetolerancezoner under design

- Verifikation af kompatibilitet med hardwaretolerancer

X. Casestudier: Praktiske scenarier (analytiske eksempler)

Overvej to analytiske scenarier i stedet for specifikke produkter:

Scenarie A – Multi-panel glidende samling

Et system med flere glidende paneler har flere parflader. Den kumulative tolerance må ikke overstige det mellemrum, som tætninger og føringer kan optage. Selv små afvigelser i parallelitet mellem parringsprofiler kan føre til binding. Præcisionsevaluering fokuserer her på:

- Rethed over lange spænd

- Relativ placering af monteringsfunktioner

Scenario B – Industriel passage med høj frihøjde

I miljøer, hvor der er behov for store frirum (f.eks. materialehåndteringsområder), sikrer tolerancepræcision, at dørpaneler ikke:

- Interferer med strukturelle åbninger

- Bind med overheadstyr

Vurdering her værdsætter, at der kræves strammere præcision, ikke kun for funktionalitet, men for sikkerhedsafstand.

Resumé

Evaluering profiltolerancepræcision til store skydedøre kræver en systematisk ingeniørtilgang, der binder geometrisk nøjagtighed til systemets ydeevne. Præcision i aluminiumsprofil til skydedør strukturer er ikke en isoleret parameter; det:

- Påvirker pasform, bevægelse, holdbarhed og vedligeholdelse

- Er påvirket af fabrikationsrealiteter

- Skal analyseres inden for tolerance stack-up rammer

- Kræver passende målemetoder og datafortolkning

- Skal integreres i processer for krav, fremstilling, inspektion og markverifikation

Gennem streng evaluering og procesdisciplin bliver tolerancepræcision ikke en begrænsning, men en forudsigelig ingeniørparameter, der understøtter pålidelig skydedørssystemadfærd.

FAQ

Q1: Hvad er profiltolerancepræcision, og hvorfor er det afgørende for store skydedøre?

A1: Profiltolerancepræcision er den tilladte variation fra nominelle dimensioner i en strukturel profil, der påvirker dimensionelle grænseflader, bevægelse og samlingseffektivitet i store skydedøre.

Q2: Hvordan påvirker fremstillingsprocesser tolerancepræcision?

A2: Processer som ekstrudering, afkøling og opretning introducerer variationer, der skal kontrolleres gennem processtyring, værktøj og inspektion.

Q3: Hvilke værktøjer bruges typisk til at evaluere profiltolerancer?

A3: Teknikker omfatter koordinatmålemaskiner (CMM), laserscanning, optiske komparatorer og feltmålere.

Q4: Hvordan påvirker tolerancestable-up-analyse designbeslutninger?

A4: Stack-up-analyse kvantificerer kumulativ variation på tværs af flere komponenter, og hjælper ingeniører med at allokere tolerancebudgetter til pålidelig montering.

Spørgsmål 5: Hvilken rolle spiller feltverifikation i toleranceevaluering?

A5: Feltverifikation kontrollerer de installerede forhold i forhold til designforventningerne, hvilket giver data til løbende forbedringer.

Referencer

- Geometrisk dimensionering og tolerance (GD&T) ingeniørpraksis og standarder.

- Statistiske proceskontrolmetoder til kvalitetssikring af profilfremstilling.

- Måling og inspektion teknologi sammenligning undersøgelser i strukturel profil fabrikation.

Sprog

Sprog